Автоматические системы непрерывного контроля выбросов

Описание задачи

В связи с вступлением в силу № 219-ФЗ все промышленные предприятия первой категории обязаны получить комплексное экологическое разрешение (КЭР) и установить автоматические измерительные системы непрерывного контроля выбросов. Требования к перечню измеряемых веществ и конструкции систем анализа определяются постановлениями правительства, инженерно-техническим справочниками по наилучшим доступным технологиям ИТС НДТ 22.1 и рядом других нормативных документов.

Применяемое оборудование

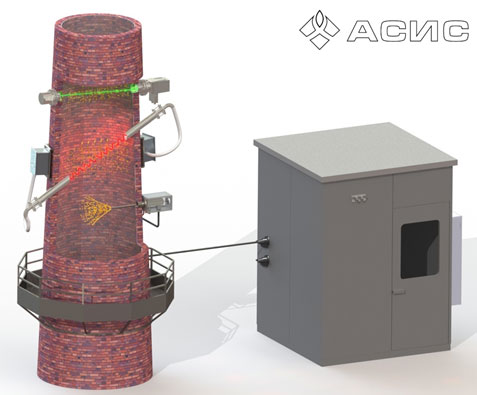

Автоматические измерительные системы непрерывного контроля выбросов промышленных предприятий «АСИС ЭКО КОНТРОЛЬ» предназначены для непрервыного мониторинга выбросов промышленных предприятий включают в себя следующее оборудование:

- Поточные газоанализаторы АСИС ЭКО («горячий влажный» метод)

- Система подготовки пробы (пробоотборные зонды, линии транспортировки пробы, фильтры, ротаметры, побудители расхода и прочее вспомогательное оборудование)

- Расходомер

- Пылемер (при необходимости)

- Датчик температуры и давления

- Блок-бокс (шелтер) с системой подержания микроклимата

- Система вычисления массового выброса

- АРМ оператора и серверное оборудование.

Анализатор «АСИС ЭКО». Принцип измерения

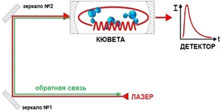

Анализатор «АСИС ЭКО» представляет собой ИК-спектрометр нового поколения с высоким оптическим разрешением позволяющим детектировать различные компоненты газовых смесей.

Оптическая схема прибора включает источник излучения (телекоммуникационный лазер), проточную многоходовую термостабилизированную кювету и приемник на основе фотодиода. Эффект резонанса позволяет увеличить длину оптического пути до 10 км, что позволяет проводить измерения предельно низких концентраций вплоть до уровня млрд-1 (ppb).

Технология измерения, построенная на основе непрерывной оптической обратной связи, обеспечивает отсутствие дрейфа нуля и верхнего значения диапазона измерений, что исключает необходимость калибровки и настройки анализатора в «полевых» условиях.

Анализатор обеспечивает «горячий влажный» метод измерения, без удаления влаги и изменения состава пробы.

Особенности анализатора «АСИС ЭКО»

- Схема анализатора построена на «горячем влажном» принципе анализа- Возможно транспортирование пробы на большие расстояния

- Одновременный контроль нескольких источников выбросов

- Крайне малое время отклика

- Измерение, как в низких, так и высоких диапазонах измерения

- Отсутствие перекрёстной чувствительности

При обычном анализе газа отбираемая проба прокачивается при атмосферном давлении или небольшом разрежении создаваемом побудителями расхода нельзя обеспечить работу на длинных импульсных линиях без существенного транспортного запаздывания даже при условии нагрева линий. Для решения этой проблемы применена специализированная система, работающая по принципу «горячего влажного» анализа, однако при абсолютном давлении 5-25 кПа, это обеспечивает существенное меньшее количество прокачиваемого газа, и снижение точки росы. Все эти факторы позволяют транспортировать пробу на длины до 200-300 м при небольшом уровне обогрева импульсных линий 65С и ниже.

Решение для работы при пониженном давлении обеспечивает возможность многократного снижения транспортного запаздывания, что позволяет осуществлять контроль нескольких источников одновременно. Это особенно актуально для многоствольных труб с индивидуальными врезками, для отдельных труб расположенных на небольшом удалении, характерных для газовых ТЭЦ или компактных установок нефтехимической или азотной промышленности. При выборе диапазонов измерения необходимо помнить, о том, что в соответствии с Постановлением Правительства РФ, верхний диапазон измерения должен быть не менее 2,5 предельно допустимых выбросов (ПДВ) установленных для данного источника. Это значит, что по тем веществам, концентрация которых существенно изменяется при изменении режима работы установки или же рабочие режимы существенно ниже величины 2,5*ПДВ - необходимо предусматривать двойные диапазоны измерения. Например: пусковая концентрация оксида углерода (СО) может достигать 2000..5000 млн-1 (ppm) (0,5%) на пуске, а после выхода на штатный режим работы печи может быть менее 50..100 млн-1 (ppm). Это означает, что необходимо использовать прибор с двойным диапазоном измерения 1ый – 0..5000 ppm и 2ой – 0-100 ppm, только в таком случае обеспечивается нормальная погрешность измерений по всем возможным концентрациям.

Измеряемые компоненты и диапазоны измерения

| Вещества | Минимальный диапазон | Максимальный диапазон |

|---|---|---|

| O2 | 0 – 5 % | 0 – 25 % |

| H2O | 0 – 10% | 0 – 60 % |

| HF | 0 – 0,5 мг/м3 | 0 – 10 мг/м3 |

| HCl | 0 – 1 мг/м3 | 0 – 50 мг/м3 |

| H2S | 0 – 0,2 мг/м3 | 0 – 20 мг/м3 |

| NH3 | 0 – 1 мг/м3 | 0 – 10 мг/м3 |

| NO | 0 – 10 мг/м3 | 0 – 1000 мг/м3 |

| NO2 | 0 – 1 мг/м3 | 0 – 300 мг/м3 |

| SO2 | 0 – 5 мг/м3 | 0 – 500 мг/м3 |

| CO | 0 – 100 мг/м3 | 0 – 5000 мг/м3 |

| CO2 | 0 – 10 % | 0 – 25 % |

| CH4 | 0 – 10 мг/м3 | 0 – 1000 мг/м3 |

Перечень типовых точек измерения

На дымовой трубе или дымоходе (при наличии прямых участков) необходимо осуществить следующие врезки:

1. Расходомера (как правило, два соосных фланца Ду100 расположенные соосно поперёк сечения трубы под углом 180 для расходомеров основанных на трубке Пито или же от 30 до 45 для расходомеров основанных на ультразвуковом принципе измерения.)

2. Пылемера (как правило, фланец Ду 100, необходимо предусмотреть лючки референсного/калибровочного прибора по ГОСТ Р ЕН 15259-2015)

3. Датчика давления (приварной штуцер Ду 20)

4. Датчика температуры (приварной штуцер Ду 20)

5. Пробозаборного зонда (как правило Ду 100)

Погодозащитный шелтер с системой поддержки микроклимата

Для обеспечения бесперебойного функционирования газоанализаторов и всего вспомогательного оборудования в климатических условиях России необходимо устанавливать все оборудование в погодозащищенных блок-боксах или шелтерах, обеспечивающих круглогодичный температурный режим и возможность инспекционного контроля и обслуживания. Шелтеры должны обеспечивать высококачественную теплоизоляцию, химическую стойкость к агрессивным соединениям, содержащимся в воздухе промышленных предприятий, а также необходимую механическую прочность. Мы рекомендуем применять блок-боксы из стеклопластика (армированного полиэстера) с полиуретановой изоляцией. Такие блок-боксы получили широкое распространение, за счет того что они не подвержены воздействию аэрозолей кислот и щелочей, но что самое важное они не имеют «мостиков холода». В противовес этому, шелтеры выполненные из окрашенной стали очень часто корродируют из-за присутствия в атмосфере промышленных предприятий аммиака, что характерно для предприятий производящих азотные удобрения, и сероводорода, присутствующего в атмосфере на предприятиях нефтепереработки. В дополнение к этому стыки металлических панелей и элементов приводят к образованию наледи внутри помещений даже при условии большой мощности изоляции и достаточного тепловыделения нагревателей.

Все вторичное оборудование размещается на стенках внутри шелтера или монтируется в свободностоящих стойках. В верхней части удобно размещать кабельные лотки и коллекторы подачи вспомогательных газов. Нагреватели необходимо размещать равномерно по площади шелтера.

Система подготовки пробы

Работоспособность системы анализа в большинстве случаев зависит именно от систем подготовки пробы (спп). Для того чтобы правильно спроектировать систему подготовки пробы нужно хорошо понимать особенности технологических процессов и иметь опыт их проектирования. При построении систем подготовки пробы очень большую роль играют качественные комплектующие.

Нашей компанией разработаны и применяются специализированные комплектующие и стандартизованные узлы позволяющие достичь максимального качества подготовки пробы. Помимо элементов собственного производства мы широко применяемы комплектующие ведущих мировых производителей Buhler Technologies, Swagelok и ряда других.

Ключевые элементы систем подготовки пробы

Пробоотборные зонды – предназначены для отбора пробы из технологического процесса (дымовой трубы или технологического трубопровода), устанавливаются на фланец. Зонд должен иметь в своей конструкции шаровой кран, позволяющий закрывать отбор пробы на время замены фильтрующих элементов, электрообогрев обеспечивающий прогрев всех контактирующих с пробой элементов выше температуры точки росы и качественную теплоизоляцию, необходимую для подвода импульсных линий, таким образом, чтобы не было не прогреваемых участков.

Побудители расхода или пробоотборные насосы – предназначены для откачки пробы из процесса и обеспечения перепада давления достаточного для доставки пробы к анализатору. При работе с влажными, горячими и агрессивными пробами лучше всего себя зарекомендовали насосы сильфонного типа, у которых вместо мембраны применены элементы в виде «гармошек». Такие насосы имеют максимальный ресурс и выдерживают попадание влаги.

Импульсные линии транспортировки пробы – предназначены для прокачивания пробы от зонда к блок-боксу с анализатором, конструктивно состоят из импульсной трубки (рекомендуется только трубки из разных сортов химически стойких пластиков PFA, PTFE), греющего кабеля (часто применяют саморегулирующийся тип кабеля), изоляции и наружной защитной оболочки. Допускается применение импульсных линий только «заводского» производства таких марок как Thermon Tubetrace, KME Osnaline и их аналоги. Импульсные линии «самодельного» типа практически всегда приводят к образованию на трубке не прогреваемых участков, в которых скапливается влага и происходит изменение состава пробы. В тяжелых случаях влага, скопившаяся в таких участках, может попасть в анализатор и вывести его из строя. На текущий момент все импульсные линии должны быть оснащены двумя трубками, по одной отбирается проба, а по другой подаются калибровочные поверочные газовые смеси.

При проектировании и монтаже импульсных линий с электробогревом необходимо учитывать изменение длины до 15 мм на 1 м трубопровода и радиус сгиба таких линий порядка 500 мм.

Расходомер

Для измерения расхода отходящих дымовых газов можно применять несколько типов приборов, в основном это ультразвуковые D-FL 200 и основанные на трубке Пито (эффекте перепада давления) D-FL 100.

Задача измерения расхода является крайне важной и непростой. Основной трудностью в оснащении дымовой трубы расходомером является сложность монтажа и большие диаметры труб. В соответствии с ГОСТ Р ИСО 10369-2012, для установки расходомеров необходимо обеспечить прямые участки в размере не менее 5 диаметров до места установки расходомера и не менее 2 диаметров после.

| Скорость потока | Объемный расход | |

|---|---|---|

| Параметры потока | 0,5 – 40 м/сек | 0 – 5000000 м3/ч |

Для того чтобы понять, как правильно установить расходомер, требуется предоставить паспорт трубы и чертеж общего вида. В ряде случаев, придется выполнять отдельные врезки, осуществлять монтаж дополнительных площадок обслуживания.

Пылемер

Концентрация пыли является необходимым измеряемым параметром для всех угольных электростанций и печей, использующих в качестве топлива мазут и прочие тяжелые типы топлива.

Основные типы применяемых приборов D-R 220, D-R 290, D-R 320 имеет следующие обобщённые характеристики.

| Минимальный диапазон | Максимальный диапазон | |

|---|---|---|

| Пыль (мех. частицы) | 0,5 – 5 мг/м3 | 0,5 – 2000 мг/м3 |

Важно помнить, что в системах экомониторинга не допускается применение трибоэлектричесих пылемеров, т.к. их показания сильно зависят от структуры, формы и размера частиц, что делает невозможным их применение в системах экомониторинга, т.к. при горении образуются частицы разного размера и конфигурации. Основными применяемыми расходомерами являются оптические/лазерные, которые либо просвечивают трубу от источника к приемнику и измеряющие изменение интенсивности излучения, так и работающие по принципу «улавливания» отраженного излучения (обратного рассеивания света).

Автоматизированное рабочее место (АРМ) оператора

Все данные с контроллеров и серверов можно непосредственно передавать на ПК специалистам экологам для формирования отчетов; специалистам КИП для контроля и диагностики состояния системы и любым другим пользователям в соответствии с установленными правами доступа.

Система вычисления массового выброса

Итоговыми данными, в соответствии с 219-ФЗ, являются данные по выбросам вредных веществ в массовых величинах - г/с, кг/час и т.д. Для сбора данных с расходомеров, пылемеров, газоанализаторов, датчика температуры и давления применяются контроллеры, которые принимают данные от всех средств КИП и рассчитывают валовый выброс. Далее информация по цифровым протоколам передается на сервера и рабочие места Заказчика, для хранения, дальнейшей передачи и обработки.

Нормативная документация

1. Федеральный закон № 219-ФЗ от 21.07.2014 «О внесении изменений в Федеральный закон «Об охране окружающей среды»

2. НДТ ИТС 22.1-2016 «Общие принципы производственного экологического контроля и его метрологического обеспечения»

3. ГОСТ Р ЕН 15259-2015 «Качество воздуха. Выбросы стационарных источников. Требования к выбору измерительных секций и мест измерений, цели и плану измерений и составлению отчета»

4. ГОСТ Р ИСО 10396-2012 «Выброс стационарных источников. Отбор проб при автоматическом определении содержания газов с помощью постоянно установленных систем мониторинга»

5. Приказ Минприроды России №273 от 06 июня 2017 г. «Методы расчётов рассеивания выбросов вредных (загрязняющих) веществ в атмосферном воздухе»

6. ПНСТ 187-2017 «Автоматические системы непрерывного контроля и учета выбросов вредных (загрязняющих) веществ тепловых электростанций в атмосферный воздух. Основные требования»